BOM, eller «Bill of Materials», er et uunnværlig verktøy i produksjonsverdenen. Enten det gjelder produksjon av biler, elektronikk eller møbler, er en godt utformet BOM avgjørende for å sikre nøyaktighet, effektivitet og kostnadskontroll. Denne artikkelen vil utforske hva BOM er, dens historiske utvikling, og hvilken rolle den spiller i dagens produksjonsprosesser.

Hva er BOM? En introduksjon til konseptet

En Bill of Materials (BOM), eller materialliste på norsk, er en omfattende liste over råvarer, komponenter og underenheter som kreves for å produsere et ferdig produkt. Det er i hovedsak produktets oppskrift, som gir en detaljert oversikt over hva som trengs for å bygge noe fra bunnen av. BOM inkluderer ikke bare antall og type materialer, men også spesifikasjoner som kan være kritiske for produksjonsprosessen.

BOM er strukturert hierarkisk, der det ferdige produktet er på toppen, etterfulgt av de ulike delene og komponentene som inngår i produktet. Hver del kan i seg selv ha en egen BOM hvis den består av flere komponenter. Dette hierarkiske systemet er spesielt nyttig i komplekse produksjonsprosesser, hvor det er behov for å holde styr på en stor mengde deler og materialer.

Det finnes ulike typer BOM avhengig av bruksområde, som produksjons-BOM, konstruksjons-BOM, og service-BOM. Produksjons-BOM fokuserer på de materialene som er nødvendige for produksjon, mens konstruksjons-BOM brukes av ingeniører for å designe produktet. Service-BOM er nyttig for vedlikehold og reparasjon, da den gir oversikt over de delene som kan trenge utskiftning eller service.

Digitalisering har gjort det enklere å lage, vedlikeholde og dele BOM, noe som er avgjørende for å sikre at alle involverte parter har tilgang til den nyeste og mest nøyaktige informasjonen. Dette er spesielt viktig i globale forsyningskjeder, hvor ulike team kan være spredt over hele verden.

Historien bak BOM: Fra opprinnelse til nåtid

Konseptet med BOM har eksistert i flere tiår, og dets historie er tett knyttet til utviklingen av produksjonsindustrien. De første materiallistene ble sannsynligvis brukt i industrielle revolusjonen, da produksjon flyttet fra håndverk til fabrikker. På den tiden ble BOM håndtert manuelt, ofte på papir, noe som gjorde dem utsatt for feil og misforståelser.

Med fremveksten av datateknologi på 1960- og 1970-tallet, begynte virksomheter å digitalisere sine prosesser, inkludert BOM. Tidlige dataprogrammer for produksjonsplanlegging og lagerstyring inkluderte grunnleggende BOM-funksjoner, som gjorde det mulig å oppdatere og endre materiallister raskere og mer nøyaktig. Dette var en stor forbedring sammenlignet med de manuelle prosessene som ble brukt tidligere.

På 1980- og 1990-tallet utviklet Enterprise Resource Planning (ERP) systemer seg, og integrerte BOM-funksjoner i en større forretningskontekst. Dette muliggjorde bedre koordinering mellom ulike avdelinger som produksjon, innkjøp og økonomi. ERP-systemer bidro til å effektivisere produksjonsprosesser og redusere kostnader ved å sikre at alle deler av organisasjonen arbeidet med den samme, oppdaterte informasjonen.

I dag er BOM en integrert del av moderne produksjons- og produktutviklingssystemer. Med fremveksten av skybaserte løsninger og Internet of Things (IoT), har BOM blitt enda mer sofistikert og tilgjengelig. Nå kan produksjonsdata oppdateres i sanntid, noe som gir enda større presisjon og fleksibilitet i produksjonsprosessen.

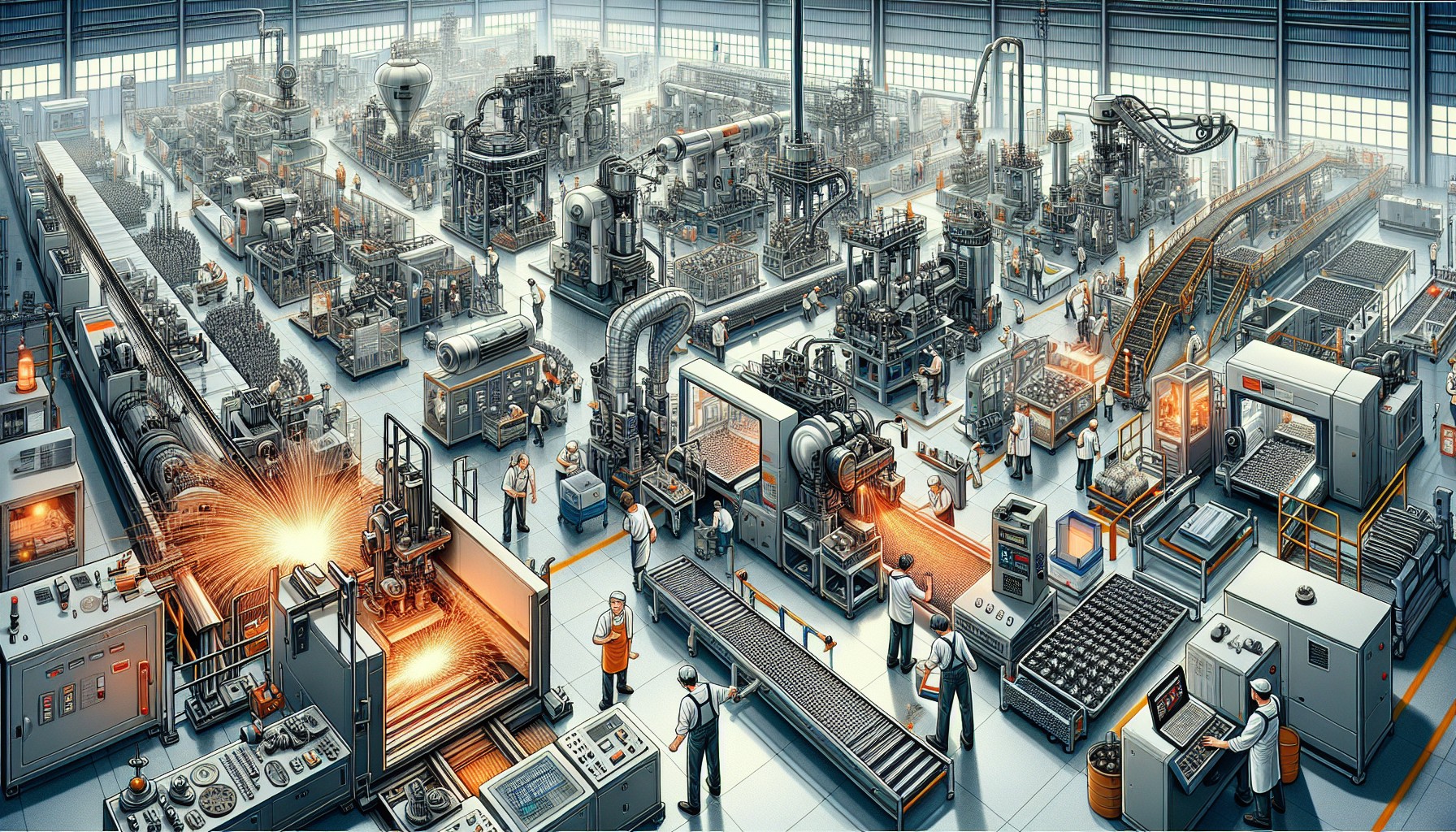

BOMs rolle i moderne produksjonsprosesser

I dagens produksjonsmiljø spiller BOM en avgjørende rolle i å sikre effektivitet og nøyaktighet. En nøyaktig BOM er grunnlaget for produksjonsplanlegging, da den gir en detaljert oversikt over alle nødvendige materialer og komponenter. Dette gjør det mulig for produksjonsteam å planlegge innkjøp og produksjonstidspunkter, noe som igjen bidrar til å redusere forsinkelser og kostnader.

BOM er også kritisk for kvalitetskontroll. Ved å ha en detaljert oversikt over alle komponenter, kan produsenter sikre at hver del oppfyller nødvendige spesifikasjoner og standarder. Dette er spesielt viktig i bransjer som bilindustri og elektronikk, hvor presisjon og pålitelighet er avgjørende for produktsikkerhet og ytelse.

Videre spiller BOM en viktig rolle i bærekraftig produksjon. Ved å ha en nøyaktig oversikt over materialbruk, kan selskaper identifisere områder hvor de kan redusere avfall og optimalisere ressursbruk. Dette er ikke bare gunstig for miljøet, men kan også føre til betydelige kostnadsbesparelser.

I tillegg til å støtte produksjonsprosesser, er BOM også viktig for samarbeid og kommunikasjon mellom ulike avdelinger og interessenter. En godt organisert BOM sikrer at alle parter har tilgang til samme informasjon, noe som reduserer risikoen for misforståelser og feil. Dette er spesielt viktig i store prosjekter med mange involverte parter.

BOM er et kritisk verktøy i moderne produksjonsprosesser, med en lang historie som strekker seg tilbake til den industrielle revolusjonen. Dens utvikling har vært tett knyttet til teknologiske fremskritt, fra papirbaserte lister til dagens digitale, skybaserte systemer. I dag er BOM avgjørende for å sikre effektivitet, nøyaktighet og bærekraft i produksjonen, og dens rolle vil fortsette å være viktig i fremtidens produksjonsmiljøer.